Il Lean Thinking è una strategia operativa che si concentra sull’aumento del valore per il cliente, rendendo più fluido il processo ed eliminando gli sprechi.

Le origini del Lean Thinking

Il Lean Thinking nasce dal mondo automotive, evolvendosi a partire dalla prima linea di produzione di Henry Ford. Gran parte del suo sviluppo, però, è stato guidato da Toyota attraverso il Toyota Production System (TPS). La Toyota si è basata sulle idee di produzione di Ford, passando da un alto volume e una bassa varietà a un’alta varietà e un basso volume, ottenendo grandi risultati.

L’allora ricercatore del MIT John Krafcik ha riassunto in questo modo le performance del sistema di Toyota rispetto alla produzione di massa tradizionale:

- Richiede meno impegno umano per la progettazione di prodotti e servizi

- Richiede meno investimenti per una data quantità di capacità produttiva

- Crea prodotti con meno difetti

- Utilizza un minor numero di fornitori

- Passa dall’idea al lancio, dall’ordine alla consegna e dal problema alla riparazione in meno tempo e con meno impegno umano

- Ha bisogno di meno scorte in ogni fase del processo

- Causa un minor numero di infortuni ai dipendenti

Partendo da questi assunti, Krafcik ha concluso che per creare una determinata quantità di valore serve una minore quantità di ogni cosa. È nato così il termine Lean (snello).

Il Lean viene chiamato cosi, “snello”, non perché le cose siano ridotte all’osso. Non si tratta di una ricetta per ridurre i costi dell’organizzazione (anche se con molta probabilità porta a una riduzione dei costi e a un migliore valore per il cliente). Il Lean Thinking prende in considerazione la tempistica che va dal momento in cui il cliente dà un ordine al momento in cui arriva il pagamento e la riduce eliminando gli sprechi che non portano valore aggiunto.

I principi del Lean Thinking

Il Lean Thinking si basa su cinque principi chiave:

- Comprendere il cliente e la sua percezione del valore

- Identificare e comprendere il flusso di valore per ogni processo e gli sprechi al suo interno

- Consentire al valore di fluire

- Lasciare che sia il cliente a estrarre il valore dai processi, in base alle sue esigenze

- Perseguire continuamente la perfezione (miglioramento continuo)

I pilastri del Lean Thinking

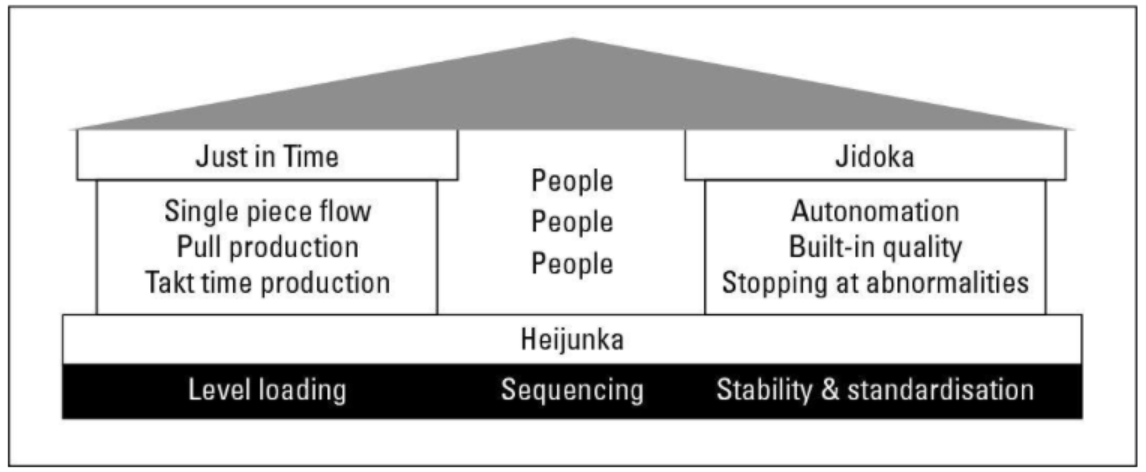

Nella seguente figura possiamo trovare una rappresentazione grafica del Toyota Production System (TPS), che può aiutarci a comprendere meglio il Lean Thinking.

L’elemento centrale è rappresentato dalle persone: il sistema si concentra sulla formazione per sviluppare persone eccezionali e team che seguono la filosofia aziendale per ottenere risultati eccezionali.

Analizziamo insieme anche gli altri elementi:

- Heijunka, che fornisce le basi. Riguarda l’idea di uniformare la lavorazione e la produzione considerando il livellamento, la sequenza e la standardizzazione:

- Livellamento: consiste nell’appianare il volume della produzione per ridurre la variazione, cioè gli alti e bassi, i picchi e le cadute che possono rendere difficile la pianificazione.

- Sequenziamento: prevede che le richieste vengano gestite in ordine di data. Spesso le persone sono guidate da obiettivi di efficienza interna, per cui elaborano prima i compiti più semplici per sbrigarli e “raggiungere i numeri”, lasciando che i casi più difficili vengano elaborati in un secondo momento. Potrebbe però esserci certa riluttanza ad affrontare un mucchio di casi difficili alla fine della settimana e questo peggiorerebbe ulteriormente le cose per il cliente e per l’azienda.

- Standardizzazione: cerca di ridurre le variazioni nel modo in cui viene svolto il lavoro, sottolineando l’importanza di seguire un processo standard. Standardizzando i processi è possibile poi stabilizzarli e, una volta compreso appieno il loro funzionamento, è possibile migliorarli, creando un unico modo migliore di svolgerli. Nello spirito del miglioramento continuo, ovviamente, il “modo migliore” di eseguire il processo continua a cambiare man mano che le persone coinvolte nel processo individuano modi migliori di svolgere il lavoro.

- Jidoka riguarda la prevenzione. Ha due elementi principali, ed entrambi cercano di evitare che il lavoro continui quando qualcosa va storto:

- Autonomia: consente alle macchine di operare in modo autonomo, spegnendosi se qualcosa va storto. Nessun difetto può passare a un processo successivo. Un semplice esempio odierno è quello di una stampante che interrompe l’elaborazione delle copie quando l’inchiostro si esaurisce. Senza questo concetto, l’automazione può potenzialmente consentire la creazione di un gran numero di difetti.

- Fermarsi a ogni anomalia: il dipendente può interrompere una linea automatizzata o manuale se nota un errore. Ciò costringere tutti a fermarsi e a concentrarsi immediatamente su un problema. Può sembrare impegnativo all’inizio, ma è un modo efficace per arrivare rapidamente alla causa principale dei problemi.

- Just in Time (JIT), che consiste nel fornire al cliente ciò che è necessario, al momento giusto e nella giusta quantità. Il concetto si applica sia ai clienti interni che a quelli esterni. Il JIT comprende tre elementi principali:

- Flusso di pezzi: ogni persona esegue un’operazione ed effettua un rapido controllo di qualità prima di passare il proprio prodotto alla persona successiva nel processo successivo. Se viene rilevato un difetto, viene attuato il Jidoka: il processo viene interrotto e si interviene immediatamente per correggere la situazione, adottando contromisure per evitare che si ripeta.

- Produzione pull: ogni processo prende ciò che gli serve dal processo precedente solo quando ne ha bisogno e nella quantità esatta. Il cliente preleva la fornitura e contribuisce a evitare di essere sommersi da articoli che non sono necessari in un determinato momento. La produzione pull riduce la necessità di spazi di stoccaggio potenzialmente costosi.

- Tempo di Takt: indica la velocità con cui intervenire, dato il volume della domanda dei clienti. Takt in tedesco significa un intervallo di tempo preciso, come un metro musicale. Serve come ritmo o battito del processo, ovvero la frequenza con cui un prodotto o un servizio deve essere completato per soddisfare le esigenze dei clienti.

Eliminare i vincoli

Come abbiamo potuto vedere, gran parte del Lean Thinking si concentra sulla comprensione e sul miglioramento del flusso dei processi e sull’eliminazione delle attività senza valore aggiunto. La teoria dei vincoli di Eli Goldratt fornisce un modo per affrontare e risolvere i colli di bottiglia che rallentano il flusso del processo.

Questa teoria propone un approccio in cinque fasi per migliorare il flusso:

- Identificare il vincolo: per identificare i colli di bottiglia è necessario cercare gli arretrati e l’accumulo di lavoro in corso, oppure prendere nota di dove le persone aspettano di ricevere il lavoro. Questi sono ottimi indizi del fatto che la domanda sta superando la capacità e che c’è un collo di bottiglia.

- Sfruttare il vincolo: cercare di massimizzare la capacità di lavorazione in questo punto del flusso di processo. Ad esempio, è possibile ridurre al minimo i tempi di inattività per la manutenzione delle macchine programmando la manutenzione al di fuori degli orari normali.

- Subordinare le altre fasi al vincolo: è necessario capire di cosa è capace il collo di bottiglia: quanto può produrre e quanto velocemente. Qualunque sia la risposta, è questo il ritmo a cui lavora l’intero processo. I processi a valle sanno cosa aspettarsi e quando, e avere processi a monte che lavorano più velocemente è inutile; la loro produzione si accumula semplicemente come arretrato al collo di bottiglia. Dunque è bene utilizzare il collo di bottiglia per dettare il ritmo di lavoro delle attività a monte e per segnalare alle attività a valle cosa aspettarsi, anche se ciò significa che le varie attività non lavorano a pieno regime.

- Elevare il vincolo: introdurre miglioramenti che eliminino questo particolare collo di bottiglia.

- Tornare alla fase 1 e ripetere il processo: dopo aver completato le fasi 1-4, un nuovo vincolo esisterà da qualche altra parte nel flusso del processo, quindi il processo di miglioramento si ripete.

Considerare il cliente

In conclusione, secondo il Lean Thinking è il cliente – e non l’organizzazione – a definire il valore.

Il valore è ciò che il cliente è disposto a pagare. Per soddisfarlo, l’organizzazione deve fornire i prodotti e i servizi giusti, al momento giusto, al prezzo giusto e alla qualità giusta. Per fare questo, e per farlo in modo coerente, è necessario identificare e comprendere il funzionamento dei processi, migliorare e rendere più fluido il flusso, eliminare le fasi inutili del processo e ridurre o prevenire gli sprechi, come le rilavorazioni.

Immagina i processi coinvolti nella tua organizzazione, a partire dall’ordine di un cliente (o domanda del mercato) fino al pagamento, e poniti le seguenti domande:

- Quante fasi sono coinvolte?

- Hai bisogno di tutti i passaggi?

- Sei sicuro?

- Come puoi ridurre il numero di passaggi e il tempo necessario dall’inizio alla fine?

Potrebbe interessarti anche…

Testo originale di John Morgan & Martin Brenig-Jones da Lean Six Sigma For Dummies. Traduzione e adattamento di E-quality Italia.